- · 《热处理技术与装备》期[01/26]

- · 《热处理技术与装备》投[01/26]

- · 热处理技术与装备版面费[01/26]

一、来稿必须是作者独立取得的原创性学术研究成果,来稿的文字复制比(相似度或重复率)必须低于用稿标准,引用部分文字的要在参考文献中注明;署名和作者单位无误,未曾以任何形式用任何文种在国内外公开发表过;未一稿多投。 二、来稿除文中特别加以标注和致谢之外,不侵犯任何版权或损害第三方的任何其他权利。如果20天后未收到本刊的录用通知,可自行处理(双方另有约定的除外)。 三、来稿经审阅通过,编辑部会将修改意见反馈给您,您应在收到通知7天内提交修改稿。作者享有引用和复制该文的权利及著作权法的其它权利。 四、一般来说,4500字(电脑WORD统计,图表另计)以下的文章,不能说清问题,很难保证学术质量,本刊恕不受理。 五、论文格式及要素:标题、作者、工作单位全称(院系处室)、摘要、关键词、正文、注释、参考文献(遵从国家标准:GB\T7714-2005,点击查看参考文献格式示例)、作者简介(100字内)、联系方式(通信地址、邮编、电话、电子信箱)。 六、处理流程:(1) 通过电子邮件将稿件发到我刊唯一投稿信箱(2)我刊初审周期为2-3个工作日,请在投稿3天后查看您的邮箱,收阅我们的审稿回复或用稿通知;若30天内没有收到我们的回复,稿件可自行处理。(3)按用稿通知上的要求办理相关手续后,稿件将进入出版程序。(4) 杂志出刊后,我们会按照您提供的地址免费奉寄样刊。 七、凡向文教资料杂志社投稿者均被视为接受如下声明:(1)稿件必须是作者本人独立完成的,属原创作品(包括翻译),杜绝抄袭行为,严禁学术腐败现象,严格学术不端检测,如发现系抄袭作品并由此引起的一切责任均由作者本人承担,本刊不承担任何民事连带责任。(2)本刊发表的所有文章,除另有说明外,只代表作者本人的观点,不代表本刊观点。由此引发的任何纠纷和争议本刊不受任何牵连。(3)本刊拥有自主编辑权,但仅限于不违背作者原意的技术性调整。如必须进行重大改动的,编辑部有义务告知作者,或由作者授权编辑修改,或提出意见由作者自己修改。(4)作品在《文教资料》发表后,作者同意其电子版同时发布在文教资料杂志社官方网上。(5)作者同意将其拥有的对其论文的汇编权、翻译权、印刷版和电子版的复制权、网络传播权、发行权等权利在世界范围内无限期转让给《文教资料》杂志社。本刊在与国内外文献数据库或检索系统进行交流合作时,不再征询作者意见,并且不再支付稿酬。 九、特别欢迎用电子文档投稿,或邮寄编辑部,勿邮寄私人,以免延误稿件处理时间。

热处理应力对淬火裂纹的影响

作者:网站采编关键词:

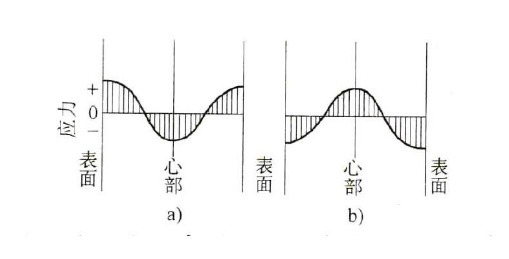

摘要:引起淬火件不同部位应力集中(包括金相缺陷)的因素对淬火裂纹的产生有促进作用,但仅在拉应力场(尤其是最大下拉应力),如果在压应力场中没有促进裂纹的作用,它就会出现。

引起淬火件不同部位应力集中(包括金相缺陷)的因素对淬火裂纹的产生有促进作用,但仅在拉应力场(尤其是最大下拉应力),如果在压应力场中没有促进裂纹的作用,它就会出现。

淬火冷却速度是影响淬火质量和决定残余应力的重要因素,也是对淬火裂纹产生重要甚至决定性影响的因素。为了达到淬火的目的,通常需要加快零件在高温段的冷却速度,使其超过钢的临界淬火冷却速度,以获得马氏体组织。就残余应力而言,这可以增加抵消结构应力影响的热应力值,从而可以降低工件表面的拉应力,达到抑制纵向裂纹的目的。效果会随着高温冷却速度的增加而增加。而且,在淬火的情况下,工件的截面尺寸越大,虽然实际冷却速度较慢,但??开裂的风险也越大。这一切都是由于该类钢的热应力随着尺寸的增大而减慢,热应力减小,结构应力随着尺寸的增大而增大,最终拉应力主要由作用在工件上的结构应力是由工件表面的特性引起的。并且与传统观念中冷却越慢应力越小有很大不同。对于这类钢件,在正常条件下淬火的高淬透性钢件只能形成纵向裂纹。避免淬裂的可靠原则是尽量减少截面内外马氏体转变的不等时间。仅仅在马氏体转变区实施缓冷还不足以防止纵向裂纹的形成。

一般只能在非可淬性零件的电弧裂纹虽然是快速冷却形成的必要条件,但其形成的真正原因并不是快速冷却(包括马氏体转变区)本身,而是淬火零件的局部位置(由确定通过几何结构),高温临界温度区的冷却速度明显减慢,因此没有硬化。大型非淬透件产生的横向断裂和纵向劈裂是由以热应力为主要成分的残余拉应力作用于淬火件中心引起的,在淬火件淬火段的中心处,裂纹是首先形成和引起 由内向外膨胀引起。为了避免这种裂纹的产生,常采用水油二液淬火工艺。在这个过程中,高温段快速冷却的目的只是为了保证金属外层获得马氏体组织,而从内应力的角度来看,此时快速冷却是有害的,无用的。其次,冷却后期缓冷的目的不是降低马氏体相变的膨胀率和组织应力值,而是尽量减少截面的温差和截面中心金属的收缩率,从而降低应力值,最终达到抑制淬火开裂的目的。

文章来源:《热处理技术与装备》 网址: http://www.rcljsyzb.cn/zonghexinwen/2021/0701/609.html

上一篇:0Cr13Ni6Mo热处理

下一篇:1.4000热处理