- · 热处理技术与装备版面费[01/26]

- · 《热处理技术与装备》投[01/26]

- · 《热处理技术与装备》期[01/26]

宝钢:热轧无缝钢管在线组织性能调控关键技术

作者:网站采编关键词:

摘要:一、项目背景 在国民经济建设中,热轧无缝钢管是一类重要的钢材门类,更是油气钻采、装备制造等关键领域不可替代的高安全性基础原材料。热轧无缝钢管生产过程具有两个典型特征

一、项目背景

在国民经济建设中,热轧无缝钢管是一类重要的钢材门类,更是油气钻采、装备制造等关键领域不可替代的高安全性基础原材料。热轧无缝钢管生产过程具有两个典型特征,一是实心管坯穿孔轧制过程变形阻力大,通常需要在比其它热轧钢材更高的变形温度下完成成形过程;二是轧后钢管在空气中冷却,缺乏有效的冷却路径控制。

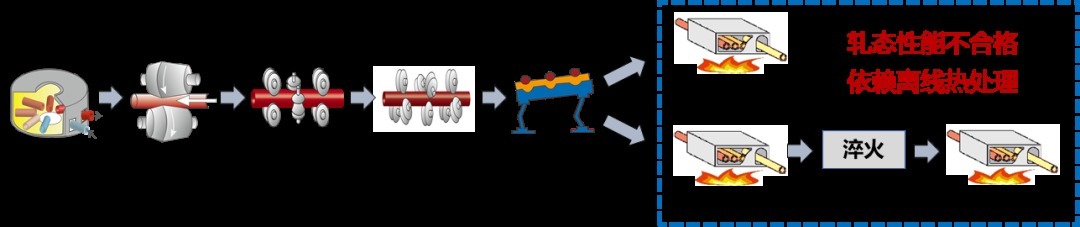

这导致热轧无缝钢管长期以来缺乏有效的在线组织性能调控手段,热轧态产品强度低、韧性差,合格率低(以最为基础的Q235钢为例,30mm以上壁厚产品轧态性能合格率不足60%),产品性能提升只能依靠添加更多的合金元素及后续离线热处理(如图1所示),管材产品同比合金元素、吨钢能耗明显高于其他钢材门类,生产成本高、能源消耗量大、生产周期长,特别是在进一步提高强度、韧性以及焊接性能方面极为受限,成为制约热轧无缝钢管产品性能全面提升的瓶颈。

图1 热轧无缝钢管的传统生产工艺流程

控轧控冷在线组织调控作为提升钢材强韧性能和使用性能的关键环节和必要手段,自1980年代起,就已在热轧板带钢领域广泛应用,其工艺优势也早已得到钢管行业广泛共识,并多次列入行业发展规划纲要。但截至本项目实施前,热轧钢管领域始终未能开发成功。关键技术难题和研发概况为:

(1)热轧无缝钢管环形断面特点决定其冷却过程的流场和换热特点与板材存在根本区别。热轧钢管环形断面冷却过程,外壁流场结构各向异性,不同圆周曲面位置热交换强度差异显著,导致管材外表面周向冷却存在非对称性;内壁难以实现与其匹配的冷却方法,内外壁冷却过程差异显著。从而导致高温钢管水冷过程不均匀倾向大大增加,易于弯管,完全不同于板材冷却。

(2)国内外相继开展了大量的无缝钢管控制冷却技术攻关工作,但几无成功先例。管材控制冷却的大型成套工业化装备研制没有先例可循。自20世纪七八十年代起,以国内外钢管企业以及一相关科研机构相继开展了研究探索和技术尝试,但由于冷却均匀性难题一直没有得到有效突破,大型工业化装备一直未能开发成功,成为热轧钢管领域国际性工艺技术难题。在本项目实施前,一些产线轧后仅配置有非常简易的冷却装置,长度1~2米,温降能力只有20~30℃。冷却能力和冷却效果十分有限;或将离线淬火机或淬火水槽布置在轧后,用于短尺寸单倍尺(12米)钢管的直接淬火冷却,但长尺寸2~3倍尺管材直接淬火以及精准控温冷却无法实现。

(3)基于热轧板带钢的低温控轧细晶机制与工艺不适用于热轧管材生产。热轧钢管需要在相对高的温度区域完成穿孔和轧制过程(终轧950~1100℃,板材终轧780~860℃),难以通过低温轧制工艺细化奥氏体组织。管坯高温变形奥氏体晶粒粗大,易于形成大量魏氏组织,恶化力学性能。现有的钒微合金化+二次加热工艺,通过VN析出诱导晶内铁素体形核细化组织,但该工艺方法需要增加昂贵的钒元素,且能耗高、效率低。

(4)适合热轧无缝钢管高温成形特点的在线组织调控平台技术有待研发建立。热轧钢管传统依赖添加更多合金元素和离线热处理的强化机制和生产工艺,无缝钢管相对较高的碳当量成分设计与约束性环状结构冷却工艺匹配困难。管材环形封闭约束断面冷却过程应力大,易弯曲、易开裂。构建全新的在线组织调控平台技术,需要结合管材高温成形特点实现成分-轧制工艺-冷却路径的一体化协同控制;且管材在品种、规格变量(壁厚、外径)、工艺参数体系以及产品相关标准限制上更为复杂。

宝钢股份自2000年起,依托140机组就曾开展过热轧无缝钢管控制冷却的探索研究。2010年后,为提升高端产品开发能力与热处理产能,实现中低端管材短流程、高品质制造,突破中高端管材工艺开发瓶颈,宝钢多次将开发热轧钢管在线组织调控技术纳入战略发展规划。

东北大学面向这一行业共性技术难题,自2006年起投入科研力量开展研究工作。在重新审视热轧钢管在线组织调控关键技术与装备研发难点的基础上,进一步明确了其关键科学问题,为项目开展奠定了理论基础。十二五至十三五期间,宝钢股份再次将钢管控制冷却技术列为集团平台性、领域性、战略性重大课题进行攻关。2013年,宝钢股份与东北大学产学研合作,协同创新,发挥高校基础研究理论创新优势与企业产线装备及工程技术优势,联合开展本项目科研攻关工作。

文章来源:《热处理技术与装备》 网址: http://www.rcljsyzb.cn/zonghexinwen/2021/0818/649.html